As seladoras de bandejas MAP modernas podem injetar diretamente uma mistura de gás conservante ("injeção de ar") na bandeja ou primeiro remover o ar e depois preenchê-la. Nossas seladoras de bandejas Wenzhou Dajiang (DJPACK) indicam claramente essa escolha: os modelos que terminam com G sãomáquinas de lavagem de gás, enquanto aqueles que terminam em V sãomáquinas de lavagem a vácuoAs máquinas MAP (Embalagem em Atmosfera Modificada) preenchem as bandejas com uma mistura controlada de gases (normalmente N₂, CO₂, O₂) para proteger os alimentos. Ao substituir o ar comum por um ambiente de gás inerte, a tecnologia MAP prolonga significativamente a vida útil dos alimentos e preserva a cor, o sabor e a textura.

As seladoras de bandejas podem lidar com diversos recipientes (bandejas, copos, tigelas) e carregar alimentos frescos (carnes, frutas e verduras, saladas, refeições prontas, etc.) antes de selar o filme. Por exemplo, os modelos DJL-370G (com injeção de gás) e DJL-370V (com injeção a vácuo) são seladoras de bandejas idênticas, exceto pelo método de injeção. Nas seções a seguir, explicamos como cada modo de injeção funciona, suas aplicações e os benefícios de cada um.

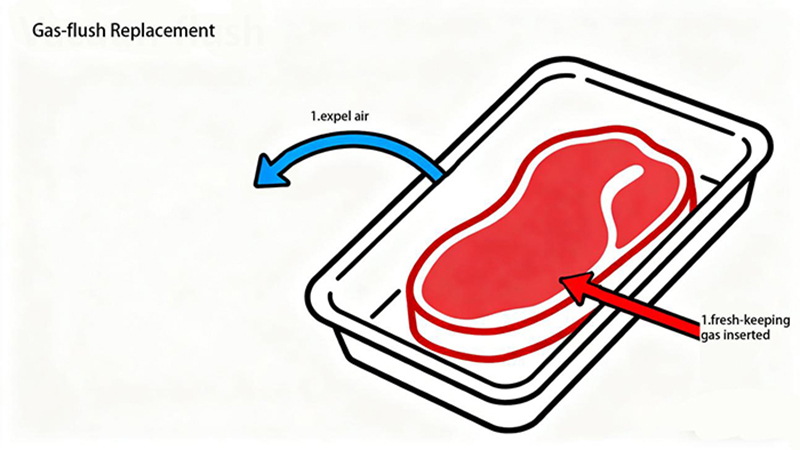

Embalagem para Injeção de Gás (Injeção de Ar)

In descarga de gásembalagem, a máquinainjeta diretamente uma mistura gasosa protetora na bandeja para deslocar o ar.Antes da selagem, na prática, um gás inerte é introduzido na embalagem, expulsando quase todo o ar. Quando o gás MAP é injetado a uma pressão muito maior — cerca de cinco a seis vezes maior que a pressão do ar dentro da bandeja — ele expulsa o ar do recipiente e o substitui pelo gás protetor. A bandeja é então selada com a nova atmosfera em seu interior. Não se utiliza vácuo — a bandeja permanece à pressão ambiente ou próxima dela durante todo o processo de selagem.

Este método émais rápidodo que a substituição por lavagem a vácuo. Por exemplo,nossomodelo de pisoDJL-370GEm teoria, uma seladora a gás pode operar a uma taxa de 5 a 6 ciclos por minuto, significativamente mais rápida do que os 3 a 4 ciclos por minuto do modelo a vácuo.Máquinas de lavagem a gástambém utilizam um mecanismo mais simples (sem câmara de vácuo robusta ou bomba grande), por isso consomem menos energia e são mais leves. (Na verdade,DJL-370Gé apenas 170 kg contra 265 kg paraDJL-370V(e 2,4 kW em comparação com 3,5 kW de potência.) Isso se traduz em custos de equipamento e operação mais baixos.

As vantagens comuns do sistema MAP com injeção de gás incluem:

1.Ideal para produtos que não exigem níveis extremamente baixos de oxigênio residual.:

Em particular, carnes vermelhas como carne bovina, cordeiro e vísceras, que precisam de um certo nível de oxigênio dentro da bandeja para manter sua cor brilhante natural e aparência fresca.

2.Eficiência de trabalho significativamente maior:

O sistema elimina a longa etapa de bombeamento a vácuo, resultando em tempos de ciclo mais curtos e maior produção em comparação com os modelos de substituição de vácuo.

3.Custo de máquina mais baixo:

Como não são necessárias câmara de vácuo nem bomba de vácuo, a construção geral é mais simples e econômica, reduzindo os custos de fabricação e manutenção.

4.Menor consumo de energia:

As máquinas de limpeza a gás normalmente requerem menos energia elétrica e muitas vezes podem operar com uma fonte de alimentação monofásica padrão.

5.Alta eficiência de troca gasosa:

O processo de purga pode atingir uma taxa de substituição de gás superior a 99%, garantindo um excelente desempenho da pressão atmosférica (MAP) para uma ampla gama de produtos.

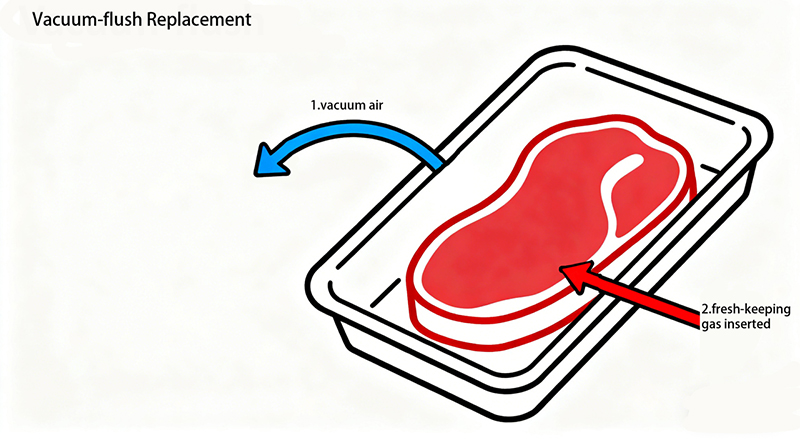

Embalagem para lavagem a vácuo (substituição do sistema de vácuo)

In lavagem a vácuoNa embalagem, a máquina primeiro cria um vácuo e depois o preenche com gás. Especificamente, uma bomba de vácuo de câmara remove quase todo o ar da bandeja selada. Assim que um vácuo forte (pressão próxima de zero) é atingido, o sistema injeta o gás protetor na câmara e na bandeja. Finalmente, a bandeja é selada quando a pressão da câmara se normaliza.

Este processo em duas etapas (vácuo e depois gás) resulta em um nível muito baixo de O₂ residual.- muitas vezes≤0,5%Durante a etapa de vácuo, a máquina mantém a pressão uniforme dentro da bandeja e na câmara, garantindo que o produto não se deforme devido às diferenças de pressão. Após a fase de vácuo, o sistema introduz a mistura gasosa MAP na bandeja e procede à selagem térmica, completando todo o ciclo de embalagem.

Como são necessárias uma bomba de vácuo potente e uma câmara selada,máquinas vacuum-MAPSão maiores, mais pesadas e mais complexas. Câmaras de vácuo maiores exigem bombas de vácuo com velocidades de bombeamento mais elevadas. Por exemplo, nos nossos modelos de chão, a capacidade da bomba aumenta com o tamanho da máquina. O maior modelo padrão, o DJL-440V, está equipado com uma bomba de vácuo de 100 m³/h. Configurações personalizadas também estão disponíveis mediante solicitação.

Em termos de custo, os modelos a vácuo exigem válvulas e bombas de vácuo caras, aumentando o preço da máquina. No entanto, o sistema MAP a vácuo proporciona a maior troca gasosa: testes mostram que até 99,5% do ar pode ser removido.

As vantagens comuns do sistema MAP com injeção de gás incluem:

1.níveis extremamente baixos de oxigênio residual:

Os sistemas de substituição de vácuo são ideais para produtos que exigem um controle muito rigoroso do oxigênio residual. Ao remover o ar primeiro e, em seguida, preencher com a mistura de gás MAP, o sistema consegue atingir um nível de O₂ muito mais baixo do que os sistemas de injeção de gás. Isso é especialmente benéfico para produtos altamente sensíveis à oxidação ou ao crescimento microbiano.

2.Menor consumo de gás e custo operacional geral:

Emboramáquinas de injeção de gás (tipo G)Com um custo de equipamento mais baixo, os sistemas de substituição a vácuo podem reduzir significativamente os custos operacionais, consumindo muito menos gás MAP.

Nos sistemas de injeção de gás, é necessário injetar gás protetor em grandes quantidades para expulsar fisicamente o ar existente na bandeja. Para garantir a completa remoção do ar, é sempre necessário injetar gás adicional, o que inevitavelmente gera algum desperdício.

Em contraste, os sistemas de substituição de vácuo necessitam apenas de gás suficiente para equalizar a pressão dentro da bandeja após a fase de vácuo. Como a maior parte do ar já foi removida, é necessária uma quantidade muito pequena de gás MAP para reabastecer a bandeja, resultando em um consumo consideravelmente menor.

Portanto, ao escolher entre os modelos tipo G e tipo V, os clientes costumam avaliar o custo da máquina em relação ao custo do gás, selecionando a opção que oferece a operação mais econômica a longo prazo.

3.Mais eficaz para aplicações que exigem proporções de gás muito precisas.

Para produtos que exigem níveis extremamente baixos de oxigênio residual ou para máquinas de grande escala, a substituição por vácuo pode ser mais eficiente.

Como os sistemas de purga de gás dependem do fluxo direcional de gás para expelir o ar, certos cantos ou áreas irregulares da bandeja podem ser mais difíceis de purgar completamente. Isso torna mais desafiador atingir proporções de gás extremamente rigorosas ou níveis de oxigênio ultrabaixos.

Os sistemas de substituição por vácuo não apresentam essa limitação. Como o ar é completamente removido antes do reabastecimento, a mistura gasosa MAP preenche a bandeja uniformemente, garantindo uma atmosfera mais precisa e consistente. Em muitos casos, a substituição por vácuo atinge a proporção de gás necessária de forma mais rápida e completa do que os métodos de injeção de gás.

Limpeza com gás versus limpeza a vácuo: comparação

| SubstituiçãoMétodo | Gcomo Flush (modelo G) | Vdescarga de água (modelo V) |

| Princípio de funcionamento | Injetar gás inerte (N₂/CO₂) diretamente na bandeja, deslocando o ar; não criar vácuo. | Primeiro, remova quase todo o ar (com uma bomba de vácuo) e, em seguida, preencha com a mistura de gases. |

| Complexidade da máquina | Mais simples – não é necessária uma grande câmara de vácuo nem uma bomba. | Mais complexo – requer câmara de vácuo selada e bomba de vácuo. |

| Velocidade/eficiência do ciclo | Alto rendimento devido à eliminação da etapa de vácuo. | Ciclo mais lento devido à redução do vácuo e à equalização da pressão. |

| Eficiência residual de oxigênio/gás | Um fluxo de gás muito alto significa uma taxa de troca superior a 99% em muitos casos. | Pureza ainda maior: pode reduzir o O₂ residual a níveis muito baixos, com menos desperdício de gás. |

| Fatores de custo operacional | Utiliza mais gás protetor (porque o gás precisa expulsar o ar original). | Menor consumo de gás: após o vácuo, basta reabastecer o gás, o que torna os custos com gás mais econômicos. |

| Casos de uso ideais | Produtos que não precisam de baixíssimo teor de O₂: carne vermelha (onde um pouco de O₂ é bom para a cor), produtos frescos. | Aplicações com controle de O₂ muito rigoroso: alimentos sensíveis ao oxigênio, necessidade de longa vida útil ou situações em que o custo do gás é uma preocupação, como no caso de alimentos cozidos. |

| Considerações sobre custos | Custo de máquina mais baixo (sem sistema de vácuo) | Custo mais elevado do equipamento (bomba de vácuo, câmara), mas menor consumo de gás a longo prazo. |

Conclusão

A escolha entre o sistema de injeção a gás (tipo “G”) e o sistema de injeção a vácuo (tipo “V”) para sua máquina MAP de bandejas depende das características do seu produto, das prioridades de produção e das considerações de custo.

- Se sua prioridade é a produção em alta velocidade e você embala produtos que não exigem baixíssimos níveis de oxigênio residual — como carne vermelha, frios ou produtos onde a aparência e a cor são essenciais — o modelo Gas Flush (G) costuma ser a melhor opção. Ele oferece ciclos de produção rápidos e menor custo de equipamento.paraseus produtos.

- Por outro lado, se o seu produto exige um nível muito baixo de oxigênio residual, ou se você deseja minimizar o consumo de gás protetor, o modelo Vacuum Flush (V) pode oferecer uma relação custo-benefício superior a longo prazo. Apesar do custo inicial mais elevado (bomba de vácuo, câmara selada), o baixo consumo de gás e a alta eficiência de deslocamento podem torná-lo mais econômico para determinadas aplicações.

Na Wenzhou Dajiang / DJPACK Machinery, nossas seladoras de bandejas são projetadas para suportar ambos os modos — basta selecionar o sufixo “G” ou “V” ao escolher seu modelo (por exemplo,DJL-440G or DJL-440VEssa flexibilidade permite equilibrar o custo da máquina, a velocidade de produção, o consumo de gás e a qualidade do produto para melhor atender às necessidades do seu negócio.

Data da publicação: 24/11/2025

Telefone: 0086-15355957068

Telefone: 0086-15355957068 E-mail: sales02@dajiangmachine.com

E-mail: sales02@dajiangmachine.com